I nostri Frantoi a rulli si adattano alle più svariate lavorazioni potendo essere allestiti con una o due coppie di rulli di forma e dimensioni appropriate. I tipi a due coppie di rulli sono indicati per ottenere con una sola operazione una forte riduzione di pezzatura; con i tipi a una coppia la riduzione è minore. Possiamo fornire rulli a denti grandi, medi o piccoli, oppure bugnati, rigati o lisci. Il tipo e le dimensioni sono determinati:

a) dalle caratteristiche del materiale di partenza;

b) dal prodotto desiderato

c) dal quantitativo orario da lavorare.

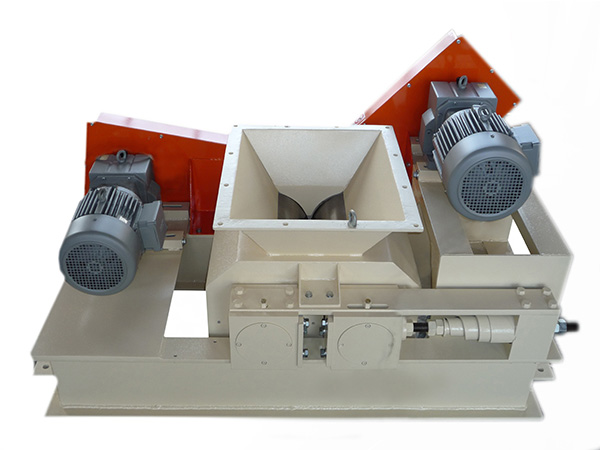

I frantoi a rulli sono essenzialmente costituiti da un telaio in acciaio saldato, sul quale sono montati i rulli su massicci supporti fusi in ghisa. Ogni coppia di rulli è costituita da un cilindro fisso e da uno mobile trattenuto da molle, al fine di permettere il passaggio, senza danni, di eventuali corpi estranei più duri, con possibilità di regolare la distanza per variare la pezzatura finale di macinazione. Il comando è effettuato da un motoriduttore di velocità, che trasmette il movimento al rullo fisso con una catena. A sua volta il rullo fisso trasmette il movimento al rullo mobile attraverso una coppia di ingranaggi fresati di acciaio con dentatura a dente allungato. I rulli sono tenuti puliti da pettini o coltelli raschiatori e sono protetti da carter in lamiera. A titolo informativo si indicano nelle tabelle le caratteristiche dei tipi normali, avvertendo però che le macchine, caso per caso, possono essere costruite con caratteristiche diverse, combinando opportunamente gli elementi standard.

A rulli dentati o bugnati:

- Frantumazione di coke, carbon fossile e carbone di legna

- Granulazione di fertilizzanti e prodotti chimici in genere

- Rottura di materiali in zolle (argilla, bentonite, zucchero e simili)

Con cilindri rigati o lisci:

- Granulazione e macinazione di prodotti duri e friabili (vetri, quarziti, feldspati, calcari, corindone, chamotte e simili)

Per sfruttare completamente le possibilità dei frantoi a rulli è indispensabile che l’alimentazione sia convenientemente regolata e distribuita il più uniformemente possibile su tutta la larghezza dei rulli. E’ consigliabile l’adozione di una o più piastre magnetiche quando si presenti la possibilità che pezzi di ferro si trovino mescolate al materiale.

| TIPO | II | III | |

| diametro rulli | mm. | 300-350 | 400 |

| larghezza utile | mm. | 400,600,800,1000 | 600,800,1000 |

| potenza necessaria | KW | 5,5÷22 | 7,5÷30 |

I dati e le caratteristiche della presente scheda sono informativi e suscettibili di variazione senza preavviso.

| TIPO | II | III | |

| diametro rulli superiori | mm. | 300 | 400 |

| larghezza utile | mm. | 400,600,800 | 600,800,1000 |

| potenza necessaria | KW | 7,5÷30 | 15÷45 |

I dati e le caratteristiche della presente scheda sono informativi e suscettibili di variazione senza preavviso.